生产工艺优化解决方案

生产工艺优化方案是一款面向工业客户(石油、天然气以及下游化工类)的重要流程核心生产参数优化解决方案。核心是节省原料、药剂消耗,动态优化能耗,达到节能、减排、增效的目的。

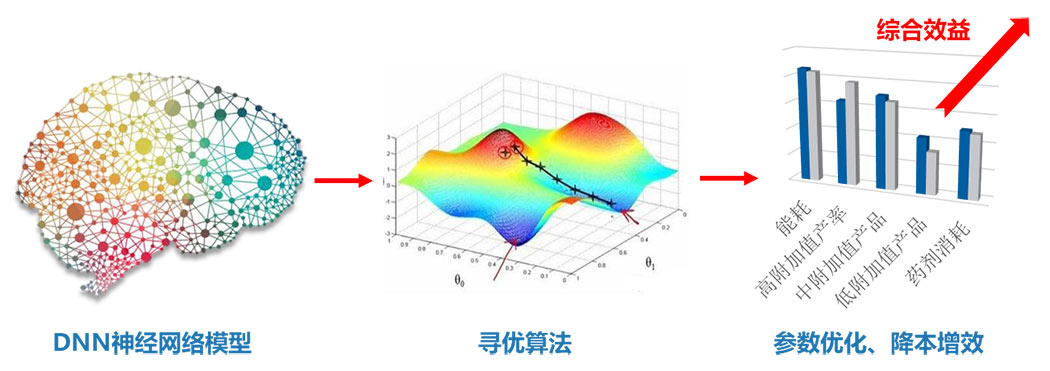

每套装置都有其个体差异,需要操作人员长期经验总结。受制个人精力,学习能力,甚至职业生涯长度等,培养经验丰富的操作员成本较高,而人工智能模型能够轻松做到快速学习。通过对历史数据学习,智能模型会找到工艺现象背后的数学逻辑,形成针对单台设备的“数学知识”。再基于数学寻优工具,计算出适宜操作方案。

实时分析计算:

根据设备历史表现及当前生产实际情况,在历史经验范围中,寻找解。

保稳定:

及时发现生产要素波动,并给出相应的操作调整建议,缩短人工调试时间,让装置快速进入稳定节能生产状态。

提升效益:

根据生产实际,给出节能、降费建议。